Storia del processo di produzione in fibra di basalto

Dal 1959 al 1961, il primo campione di fibra di basalto continuo (CBF) è nato nell'Accademia ucraina delle scienze dell'ex Unione Sovietica. Nel 1963 fu ottenuto un campione con qualità soddisfacente su un dispositivo di laboratorio. Tuttavia, non è stato fino al 1985 che sono stati costruiti gli impianti di produzione con una capacità di produzione di 350 e 500 T/A. È caratterizzato dal fatto che il forno di fusione di basalto è dotato di due sistemi di alimentazione e maniche in lega di platino, che possono produrre prodotti di alta qualità, ma il consumo di energia dell'attrezzatura è elevato e l'efficienza di produzione è bassa. . Nel 1997 è stata progettata una nuova generazione di processi e attrezzature, che ha ridotto i costi di energia e le attrezzature e ha reso il set leggero.

Nel 1999, una delegazione di produzione automobilistica giapponese ha visitato la fabbrica di BF a Kiev e ha trovato più materiali di calore - resistenti adatti ai silenziatori per auto Toyokawa. Nel 2000 è stata istituita una joint venture e la capacità di produzione è stata sviluppata a 1200 T/A nel 2007. Nel 2006, la società di sviluppo di materiali di base e composito di base per materiali compositi ha inventato una nuova serie di attrezzature di produzione CBF, che può rendere il suo costo di produzione inferiore a quello di E - Glass Fibre. L'attuale capacità di produzione è di 1000 t/a. Attualmente, 4 aziende hanno adottato questa tecnologia. Nello stesso anno, l'azienda austriaca Asamer CBF ha acquisito l'impianto di produzione CBF a Kyiv e ha collaborato con la Vienna University of Technology per migliorare il suo processo di produzione e ha anche costruito un nuovo impianto CBF in Austria nel 2009. Da allora, CBF è entrata in una rapida traccia di sviluppo. Al momento, ci sono quasi 20 unità di ricerca e sviluppo e di produzione stranieri di BF. La ricerca e lo sviluppo del CBF nel mio paese sono iniziate negli anni '90, ma la vera industrializzazione è arrivata dopo essere entrata nel 21 ° secolo. In particolare, Chengdu Tuxin Basalt Fiber Industry Co., Ltd. ha sviluppato un consumo di energia basso - per produrre il ronzio CBF e il nuovo dispositivo di produzione di tessuti ha aggiunto un nuovo impulso allo sviluppo della tecnologia CBF. Nel 2005, Zhejiang Shijin Basalt Fiber Co., Ltd. ha sviluppato la prima nuova tecnologia al mondo di produzione di CBF con una fornace elettrica, che ha aperto un modo per il mio paese di produrre CBF ad alte prestazioni a basso costo e ne ha migliorato la competitività internazionale. Ci sono circa 15 impianti di produzione nel mio paese. La capacità produttiva totale è di circa 7.000 t/a e un'altra è in costruzione. Entro il 2012, la capacità di produzione totale dovrebbe raggiungere 20.000 - 30.000 t/a.

Tecnologia di produzione in fibra di basalto esistente

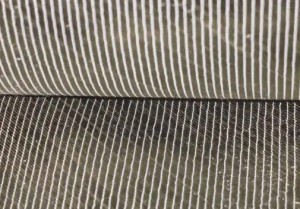

Basalt ore is a single raw material prepared by nature for you, heated to 1460C, and can be drawn into basalt fiber through the bushing plate, without any other materials, without any chemical reaction, it can be made into high value-added basalt continuous fiber production basalt fiber factory All are designed with Russian and Ukrainian technology: one furnace can supply one platinum alloy drain plate with a daily output of more than 100 kg. Il nostro paese sta producendo fabbriche di fibre di basalto: Zhejiang Debang, Shanghai Russian Gold, Yingkou Parkson, Sichuan Tuoxin e Mudanjiang Electric Power usano tutti una fornace per disegnare 200 buche di piastra di boccola in lega di platino. La qualità del prodotto è buona e può tirare la fibra di basalto di basalto 7um, 9um, 11um, 13um - 17um, mentre i paesi stranieri possono estrarre solo la fibra di basalto di 13um - 17um. Pertanto, il livello di produzione della fibra di basalto nel mio paese sta guidando il mondo, ma ci sono problemi a basso consumo di produzione e elevato consumo di energia.

Innovazione tecnologica della produzione di fibre di basalto

1. Ridurre il consumo di energia

La tecnologia di produzione esistente della fibra di basalto è quella di riscaldare il minerale con elettricità, gas naturale e gas. La maggior parte delle imprese utilizza l'elettricità come unica fonte di energia. La produzione di una tonnellata di fibra di basalto consuma circa 10.000 gradi di elettricità, che può essere definita un prodotto ad alto consumo di energia. L'uso di gas naturale relativamente economico, gas a carbone e minerale di riscaldamento è un modo efficace per ridurre i costi di produzione.

Aumentare la produzione di un singolo forno è sicuramente un modo per ridurre l'energia. Un forno di fusione di basalto aumenta da oltre 100 chilogrammi al giorno a 10 tonnellate di riscaldamento e scioglimento per fornace. L'output di un forno da 10 - ton è equivalente a 80 volte la produzione della tecnologia esistente e la superficie di dissipazione del calore di un forno può sicuramente risparmiare più del 50% di energia rispetto alla superficie di dissipazione del calore di 70 - 80 forni.

Prima di entrare nel forno, utilizzare il gas a carbone o il gas naturale per riscaldare il minerale su 1200c nell'alimentatore a vite, rimuovere l'umidità, le impurità e l'acqua di cristallo nel minerale e quindi metterlo nel forno e riscaldare il minerale a 1460C2/3 con elettricità nel forno. Il gas naturale o il gas di carbone viene utilizzato per la preriscaldamento energetico, il riscaldamento elettrico 1/3, l'uso di gas naturale a basso costo o gas di carbone non solo risparmia più del 50% del costo, la portata della fusione è grande, la diversione e la distribuzione del fuso, il controllo del livello del liquido è facile da controllare automaticamente e, poiché non vi sono poche bolle, la qualità del filo disegnato è buono, che migliorano il prodotto.

2. Aumenta il volume e il flusso del forno di fusione di basalto

La fornace di fusione nella prima arte ha una piccola capacità della fornace e rimane nella fornace per molto tempo dopo essere stato riscaldato alla temperatura. Il motivo è che una piastra di perdita di 200 - foro tira fuori un liquido troppo poco fuso, con conseguente spreco di energia. È come i panini al vapore al vapore in una pentola per 12 ore. Per aumentare la produzione, è necessario aumentare la portata del liquido fuso. È necessario installare più boccole da disegno da disegno a filo 1600 - 2000, che possono fondere 400 kg di basalto all'ora e il liquido fuso riscaldato viene disegnato nella fibra di basalto da una macchina da disegno a filo. Un grande forno a carri armati può produrre 100.000 tonnellate di fibra di vetro all'anno, con un gran numero di cespugli da disegno e un gran numero di buchi. L'industria delle fibre di vetro ha una ricca esperienza di produzione nello scioglimento del vaso, nella fusione della fornace wavelet e nello scioglimento del forno a piscina, che può essere utilizzato per riferimento e può essere trasferito alla produzione di fibre di basalto.

Il collo di bottiglia della produzione di fibre di basalto è la boccola da disegno e la produzione di una boccola da 200 - buca è di 100 kg di fibra di basalto al giorno. L'uscita di 1600 - piastra per boccola è di 800 kg. Se un forno a fusione utilizza 8 piastre di boccola, l'output giornaliero è di 6400 kg, che è 64 volte l'output dell'arte precedente. Un fornace di riscaldamento a base di basalto che si scioglie 400 kg all'ora può sostituire 64 fornaci di fusione nell'arte precedente e i suoi benefici sono ovvi

Le boccole in fibra di vetro con 2.000 buche a 20.000 fori sono state ampiamente utilizzate e possono essere utilizzate come fibre di basalto. Considerando le caratteristiche dell'elevata viscosità del fuso di basalto e la stretta intervallo di grado di formazione del disegno, la struttura della boccola è ragionevolmente progettata per garantire l'uniformità della temperatura dell'area della boccola nella massima estensione. La produzione di disegno è stabile.

1. Platinum - boccola spazzolata in lega di rodio

Le boccole in lega di rhodium in lega di platino sono state ampiamente utilizzate nella produzione di fibre di vetro e fibra di basalto. Aumentare la densità dei fori di perdita e aumentare il numero di fori di perdita sono i metodi per produrre boccole da disegno a filo con fori di grandi dimensioni. Ricerca il controller di riscaldamento elettrico della boccola con costante controllo della temperatura per migliorare l'accuratezza del controllo della temperatura della boccola

2. Buglia da disegno a filo metallico non -

La boccola di disegno in lega in lega di platino presenta i vantaggi di una facile regolazione della temperatura e di piccoli angoli di bagnatura, ecc. Il consumo di lega di platino nel processo di disegno del filo aumenta il costo di produzione del prodotto e la durata della durata del disegno in lega di platino è di quattro mesi. Le condizioni per la selezione di materiali non - metallici per produrre boccole a disegno in fibra di basalto sono: il materiale dovrebbe essere in grado di resistere ad alta temperatura, avere un'elevata resistenza e tenacità ad alta temperatura, resistenza alla corrosione ad alta temperatura, durata di lunga durata, angolo di bagnatura di piccoli materiali e, soprattutto, scegliere un buon metodo di riscaldamento per controllare la fluttuazione della temperatura nell'area di disegno per essere piccoli.

È una delle soluzioni fattibili per scegliere ceramiche metallizzate per produrre boccole da disegno in fibra di basalto. Le ceramiche metallizzate hanno una resistenza ad alta temperatura di 2200 ° C, alta resistenza ad alte temperature, buona tenacità e resistenza alla corrosione. La vita di servizio può raggiungere più di 18 mesi. L'eliminazione della perdita di disegno del filo della lega di ming di platino può ridurre il costo di produzione della fibra di basalto. È necessario risolvere il problema dell'adesione dell'ugello causato dall'ampio angolo di bagnatura della ceramica metallizzata e dal riscaldamento e dal costante controllo della temperatura del fuso nell'area di disegno del filo.

Tempo post: dec - 26 - 2022